En primer lugar dibujé el plano en escala 1/32 para seguidamente vectorizarlo y que el láser corte la pieza

La pieza es una chapa de 1 mm de grosor y está agujereado en ciertas zonas para posteriormente colocar piezas en resina como rejillas etc.

La chapa se coloca en la dobladora y se hace el angulo adecuado

La pieza ya una vez doblada y puesta en su angulo correcto

El bastidor también se diseña y se vectoriza para que el laser lo corte,El bastidor son dos partes que se sueldan

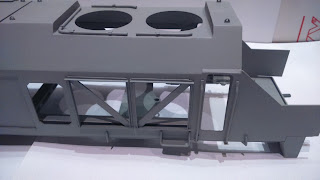

Prueba de ajuste de bastidor y carcasa que encajan a la perfección

Se colocan los bogies también para verificar que giran bien dentro de los huecos en el bastidor que encajan perfectamente y giran libremente

Una vez que la carcasa y bastidor encajan ,todas las piezas tanto la carcasa ,bastidor,nervios y alguna pieceria se llevan a cobrear a una empresa especializada en bañar metales por electrólisis,así me facilita a la hora de soldar con estaño

Parte del bastidor donde iran encajados lo topes

Nervios que harán de refuerzo a la carrocería

Piezas cobreadas que irán en la parte del techo

Con una cadena de barco ,saco los eslabones y los corto por la mitad para colocar las anillas de sujección del techo

Como veis tiene mucha facilidad para soldar con estaño si el metal se le da un baño de cobre por electrólisis

Pieza en la se se ajustarán los ventiladores

Con tubito de latón de 1,5mm de grosor se hacen los conductos del techo que simulan los tubos de corriente de los ventiladores

Tapas de los laterales se agujerean para las agarraderas

Plantilla de madera para doblar las agaraderas

Pasamanos de las puertas con tubo de latón

Una vez terminado de soldar todas las piezas

De una lamina de latón se cortan rectángulos para hacer los topes.Se colocan todos juntos y se agujeren para ponerles un tornillo pasante y rectificar todos a la vez

Se fabrica el apartabacas

Se da una imprimación para metales para que no se oxide y continuar en la parte siguiente

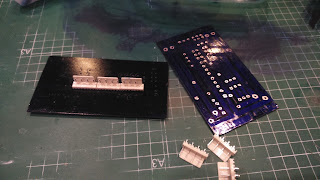

A continuación vereis la fabricación de la placa PBC de control en analogico y preparado para digitalizar.Yo he utilizado plancha de fibra con lamina de cobre, el diseño de la placa con un programa y pasar el diseño del circuito a papel que se utiliza un papel especial de fotografía. Se limpia muy bien la parte del cobre con alcohol y se coloca el diseño ya transferido al papel por la parte del circuito en la placa de cobre. A continuación se coloca papel de cocina encima y con la plancha se calienta unos 5 minutos haciendo como zig zag ,de un lado a otro y por todas las equinas bien bien,cuando ya se crea uno que la tinta está trasferida al cobre se mete en un taper lleno de agua y dejar que se empape el papel,pasados un par de horas retirar el papel y luego el sobrante.Después hay que inspeccionar por si ha quedado alguna pista rota ,si es así con un rotulador permanente cubrirlo. Después de que todas las pistas estén bien meterlo en un taper con ácido clorídrico y agua oxigenada de 90 volúmenes, mezclada mitad y mitad,y que una vez dentro la placa hay que mover el taper haciendo olas hasta que ya no quede cobre al descubierto tal y como sale en las fotos.A continuación se limpia con agua ,se pinta de azul y se hacen los agujeros para los componentes y conectores.